מה הסיבה לטעות העגלגלות במרכז העיבוד? איך להתאים?

בתגובה להתרחשות התכופה של חלקים החורגים מהסובלנות עקב שגיאות עגול בתהליך העיבוד של מרכזי עיבוד, על מנת למנוע בעיות כאלה, מנותחות הסיבות לטעויות העגולות וכיצד לדכא בעיות כאלה בעיבוד כלי מכונה בפועל כדי להבטיח נדונות דרישות הדיוק של עיבוד חלקים.

שגיאת עגול מתייחסת לשונות של המעגל האמיתי של האובייקט הנמדד באותו חתך רוחב של הגוף המסתובב בהשוואה למעגל האידיאלי. במהלך שימוש ארוך טווח במכונות CNC, ברגים כדוריים, מסילות מובילות ומסבים עשויים לחוות מידה מסוימת של בלאי. יחד עם זאת, גורמים כמו תחזוקה לא מספקת, חוסר שימון וחיתוכים גדולים בכלים עלולים להחמיר את הבלאי של רכיבים מכניים, ולהוביל להידרדרות מואצת של הדיוק הגיאומטרי של ציוד CNC. כל אלה הם גורמים שגורמים לשגיאות עגולות. התגובה הדינמית הלא יציבה ואופטימיזציית סרוו לא מושלמת של מערכות CNC יכולים גם להשפיע על שגיאת העגול של כלי מכונת CNC.

בדרך כלל, ביישום המעשי של כלי מכונות, זיהוי שגיאות עגול של ציוד עיבוד יכול להתבצע באמצעות בודק כדור ומוט או פונקציית בדיקת העגלגלות המובנית של הציוד. פונקציית בדיקת העגלגלות של מערכת ה-CNC של סימנס 840Dsl יכולה לדמות עיבוד שבבי באמצעות תוכניות CNC ללא צורך בחיתוך ניסיון חלקי. עם כוח המחשוב העוצמתי ופונקציית משוב המיקום של מערכת ה-CNC, ניתן למדוד את שגיאות העגולות בפועל ותיאורטיות של כלי המכונה. על ידי ניתוח הגרפיקה השונה המתקבלת מבדיקת העגולות, ניתן לקבוע את הסיבות לטעויות שונות ואת שיטות ההתאמה לשגיאות כאלה. הסיבות העיקריות לשגיאות עגולות כוללות בדרך כלל מרווח הפוך גדול של ציר האינטרפולציה, קפיצה לאחור, אי התאמה של סרוו, שני צירי אינטרפולציה לא מאונכים ורטט של כלי מכונה. ניקח כדוגמה את מערכת ה-CNC של סימנס 840Dsl, יוסבר להלן.

אחד

שגיאת פינוי לאחור

שגיאת המרווח ההפוכה של כלי מכונה מתייחסת למרווח ההפוך של פיר כלי המכונה, שבדרך כלל בא לידי ביטוי בזווית הסליל של הבורג במערכת CNC בלולאה סגורה למחצה. למרות שהמנוע המניע דוחף את הבורג לאחור בתוך זווית מסוימת, שולחן העבודה עדיין צריך לחכות לביטול המרווח בין הבורג לאום לפני שהוא יוכל לנוע לאחור. מרווח זה הוא המרווח ההפוך של פיר כלי המכונה, שבדרך כלל משתקף בזווית הסליל של הבורג, ההבדל בין ערך הפקודה לכמות התנועה בפועל כאשר הציר בתנועה הפוכה הוא ערך שגיאת המרווח ההפוכה של צִיר.

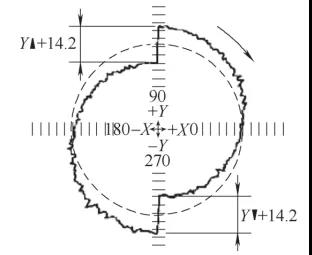

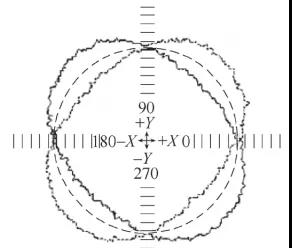

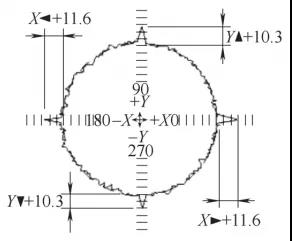

(1) ההשפעה של מרווח הפוך על שגיאת העגול יכולה להשפיע על דיוק המיקום ודיוק המיקום החוזר של כלי המכונה, להפחית את דיוק העיבוד של כלי מכונת CNC ולגרום לשגיאת עגול במהלך תהליך הכרסום של מרכז העיבוד. כאשר ציר ה-Y נמצא בתנועה הפוכה, עקב קיומו של מרווח הפוך, זה יגרום לציר ה-Y לפגר מאחורי ציר ה-X לתנועת אינטרפולציה, וכתוצאה מכך תהליך הכרסום כפי שמוצג באיור 1.

איור 1 שגיאת עגולות הנגרמת על ידי מרווח לאחור

איור 1 שגיאת עגולות הנגרמת על ידי מרווח לאחור

(2) למדידה והתאמה של מרווח הפוך יש גורמים שונים המשפיעים על השגיאה של מרווח הפוך של פיר כלי מכונה. לכל החיבורים המכניים בין המנוע המניע לחלקים הנעים יהיו מרווחים, והסיבות למרווח ההפוך של פיר כלי המכונה הן האם הצימוד של המנוע לבורג רופף, טעות הייצור של הבורג הכדורי, האם הידוק מוקדם של הבורג חזק מדי או רופף מדי, והאם החיבור בין אום הבורג לחלק הנע הדוק. עבור מרווחים שלא ניתן לבטל בחלק המכני, יש צורך לפצות על המרווח ההפוך במערכת CNC.

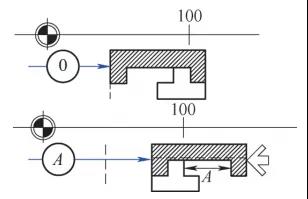

כפי שמוצג באיור 2, מדידת מרווח הפוך מתבצעת על ידי קיבוע מיקום עם מחזיק מד מגנטי, לחיצה על ראש מד החוגה על מיקום קבוע על שולחן העבודה שבו יש למדוד את הפיר, איפוס סולם מד החיוג, המשך תנועה ציר ההזנה לאותו כיוון למרחק מסוים, הזזת הציר בכיוון ההפוך למצב ההתחלתי, תוך קריאת ההפרש A של מד החיוג. הערך הממוצע שהתקבל לאחר 7 מדידות הוא שגיאת המרווח ההפוכה של הציר, כלומר A=(A1+A2+A3+A4+ A5+A6+A7)/7. כתיבת הערך המדוד והמחושב A לתוך פרמטר הציר המתאים MD32450 יכולה לבטל את המרווח ההפוך של ציר זה. על ידי פיצוי על המרווח ההפוך של הציר, ניתן לשפר ביעילות את הדיוק של ציר ההזנה כדי להבטיח את הדיוק של תנועת האינטרפולציה ולשפר ביעילות את שגיאת העגול.

איור 2 מדידת מרווח הפוך

איור 2 מדידת מרווח הפוך

שתיים

רטט של פיר הזנה של כלי מכונה

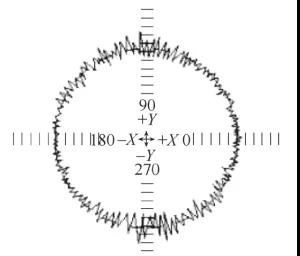

הרטט שנוצר במהלך עיבוד CNC משפיע לא רק על הדיוק הדינמי של כלי המכונה, אלא גם מפחית את דיוק המתאר של החלקים המעובדים, מגדיל את ערך חספוס פני השטח, ואף משפיע על חיי השירות של הכלי והמכונה כאשר הרטט הוא חָמוּר. (1) הסיבות לרטט והשפעתה על שגיאת העגלגלות במערכות הזנת כלי CNC נובעות בעיקר משלוש סיבות: ראשית, שימון לקוי בין חלקים נעים, התנגדות חיכוך מוגברת על חלקים נעים, מה שעלול לגרום בקלות לזחילה ורעידות של החלקים הנעים. פיר הזנה; שנית, הקשיחות הכוללת של שרשרת ההילוכים המכנית בין התקן ההנעה של מערכת ההזנה לבין החלקים הנעים היא ירודה; הבעיה השלישית היא שבמערכות CNC בלולאה סגורה, תנודות מערכת נגרמות על ידי הגדרות רווח מוגזמות עבור מיקום, מהירות ולולאות זרם, כמו גם הגדרות פרמטר בלתי סבירות להאצה. בתהליך היישום של כלי מכונת CNC, הגורמים לרטט הם בדרך כלל מקיפים ויש לחקור אותם אחד אחד. כפי שמוצג באיור 3, כאשר ציר ההזנה של כלי המכונה רוטט, הכלי וחומר העבודה יחוו קפיצה תקופתית, והמשטח המעובד של חומר העבודה ייצר באקראי פסים באותה תדירות של רטט המיטה. דיוק קווי המתאר וחספוס פני השטח של חומר העבודה יושפעו.

איור 3 שגיאת עגול הנגרמת על ידי רטט צירי

איור 3 שגיאת עגול הנגרמת על ידי רטט צירי

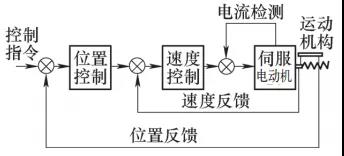

(2) השיטה של דיכוי רטט פיר הזנה בכלי מכונת CNC גורמת בדרך כלל לרטט של פיר המכונה עקב מערכות אלקטרו-מכאניות לא תואמות. מטרת אופטימיזציית הנהיגה היא להשיג את ההתאמה הטובה ביותר של המערכת האלקטרומכנית, ובכך להשיג את הביצועים הדינמיים האופטימליים והיציבים ביותר. כפי שמוצג באיור 4, כונן הסרוו של ציר כלי המכונה כולל שלוש לולאות משוב, כלומר לולאת המיקום, לולאת המהירות ולולאת הזרם. כאשר ציר ההזנה רוטט, הצעד הראשון הוא לבדוק האם למערכת המכנית יש שימון טוב והאם לשרשרת ההילוכים יש קשיחות מספקת; שנית, יש לבצע אופטימיזציה נוספת של מנוע הסרוו בהתבסס על מצב התחזוקה המכנית. ניתן לבצע אופטימיזציה ידנית על ידי כוונון פרמטר הגבר של לולאת המיקום MD32200 ופרמטר שיפור לולאת המהירות 1407 עד שציר הסרוו לא ירטוט והתנועה יציבה.

איור 4 תרשים בלוקים של מערכת סרוו

איור 4 תרשים בלוקים של מערכת סרוו

שְׁלוֹשָׁה

אי התאמה של רווח סרוו ציר אינטרפולציה

המרחק בין כל ציר של מרכז העיבוד צריך להיות זהה לחלוטין במהלך מחזור הריצה של מעגל. אם תהליך הכרסום הופך מעגל לאליפסה, כפי שמוצג באיור 5, זה מצביע על כך שהציר הראשי נמצא לפני הציר הקטן במהלך תנועת האינטרפולציה של שני הצירים. עבור מכונות בשימוש שנים רבות, השלב הראשון הוא בדיקת המבנה המכני של ציר האינטרפולציה של הכלי, האם התקן ההילוכים רופף והאם הבלאי חמור. בדוק את ההידוק מראש של הבורג והמיסב לצורך התאמת המרווח, ופצה על המרווח לאחור. לאחר ביטול הבעיות שלעיל, יש לכוונן מחדש את ההגבר של שני פירי האינטרפולציה כדי להבטיח שפרמטר התאוצה MD32300 והגבר של הטבעת המיקום MD32200 של שני פירי האינטרפולציה יהיו עקביים.

איור 5: רווח לא עקבי הגורם לאליפסות

איור 5: רווח לא עקבי הגורם לאליפסות

ארבע

קפיצה לאחור

קפיצה לאחור מתייחסת כאשר ציר כלי מכונה נע בכיוון ההפוך, והציר מאיץ ממהירות שלילית למהירות חיובית. כאשר מהירות הציר עוברת דרך 0, מצב כוח החיכוך משתנה מכוח חיכוך סטטי לכוח חיכוך דינמי. הכוח הנדרש גדול מהתנועה הרגילה, מה שגורם להפסקה צמיגה קצרת טווח במצב היפוך עקב שינוי במצב כוח החיכוך.

(1) השפעת שגיאת קפיצה לאחור על שגיאת עגול בתהליך הכרסום של מרכז עיבוד שבבי, כאשר הציר נמצא מעבר לרבע, כיוון מהירות הציר משתנה, הציר מתחיל ממהירות אפס, ומצב כוח החיכוך משתנה בהתאם, באופן בלתי נמנע גורם לקפיצה הפוכה. כאשר אחד משני צירי האינטרפולציה הגיע לערך המקסימלי שלו בעוד המהירות של הציר השני היא 0, תהיה תקופה קצרה של סטגנציה, שתגרום לשגיאות קווי מתאר. כפי שמוצג באיור 6, למעגל יש ארבע פינות חדות ברביע, שהיא שגיאת הקפיצה ההפוכה הנגרמת מחיכוך סטטי.

איור 6 שגיאת עגולות הנגרמת על ידי שגיאת קפיצה הפוכה

איור 6 שגיאת עגולות הנגרמת על ידי שגיאת קפיצה הפוכה

(2) שיטת ההתאמה לקפיצה לאחור נובעת בעיקר מהשינוי במצב החיכוך. לכן, כאשר מתרחשת קפיצה לאחור, יש להוסיף פיצוי חיכוך לציר האינטרפולציה. במערכת CNC של סימנס, פיצוי החיכוך נקבע על ידי ערך פיצוי החיכוך MD32520 וקבוע זמן פיצוי החיכוך MD32540.

For the adjustment of reverse jump, first set MD32500=1 (effective friction compensation), and then adjust the friction compensation value MD32520 and friction compensation time constant MD32540 corresponding to the jump axis. The size of the two parameter values can be adjusted according to Figure 7, and the impact on the quadrant point can be eliminated until the sharp point is crossed. It should be noted that the compensation value set should not be too large. When MD32520>150mm/min and MD32540>0.015s, יש צורך לבדוק תחילה אם התמסורת המכנית טובה, האם רווח לולאת המהירות וזמן האינטגרציה סבירים. פיצוי חיכוך סטטי מוגזם עשוי להשפיע לרעה על איכות פני השטח.

איור 7 התייחסות לפיצוי חיכוך

איור 7 התייחסות לפיצוי חיכוך

חָמֵשׁ

אֶפִּילוֹג

כלי מכונת CNC הם שלם אורגני שלם, והשליטה במערכות מכניות, חשמליות והידראוליות קשורה זו בזו ומשפיעה הדדית. לכן, כאשר מנתחים ופותרים את הגורמים המשפיעים על שגיאת העגולות, צריך להיות מושג וניסיון כולל, ויש לבצע מספר היבטים של איתור, ניתוח ואבחון עד לזיהוי שורש התקלה.